纤维表面沉积纳米材料的方式

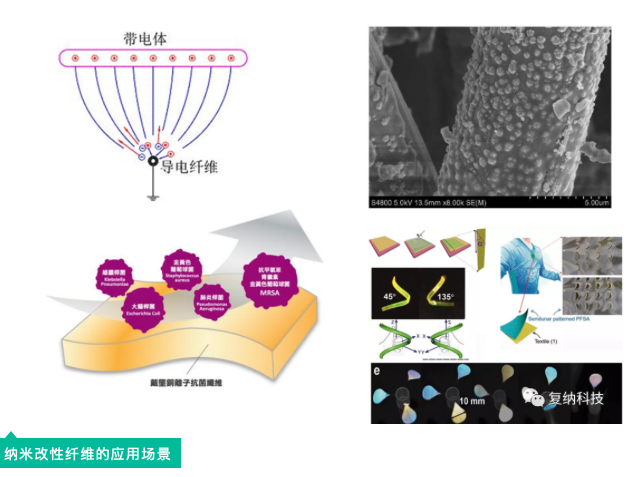

纳米颗粒尤其是无机纳米粒子在催化,能源,生命科学以及传感等领域都表现出了卓越的性能,从而受到广泛的关注。由于纳米材料本身的特性,为了保证在实际使用时的稳定性与长效性,一般会采用将纳米粒子以负载或原位构筑的方式与基底材料结合,从而获得负载型催化剂,导电织物等改性材料。通过与纳米技术的结合,可以获得多种功能性纤维材料,应用在可穿戴,抗菌,能源催化领域。

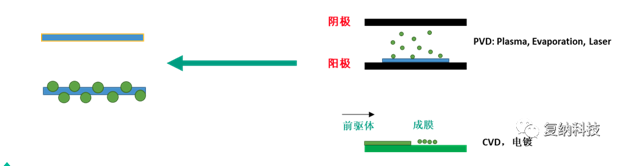

在纤维表面沉积纳米材料的方式有多种,可分为原位与非原位的方式。通常将在纤维表面直接构筑纳米结构的方式称为原位合成,该方式可得到负载均匀的纤维材料,但依赖前驱体在纤维表面的化学合成过程,且会产生较多的化学废料,限制了其进一步的发展。

非原位的方法即先制备纳米材料,并将其加工为分散液,利用浸渍提拉或者喷涂等手段实现纳米负载。该方法容易造成分布不均,还会造成原料的大量浪费。

液相沉积法

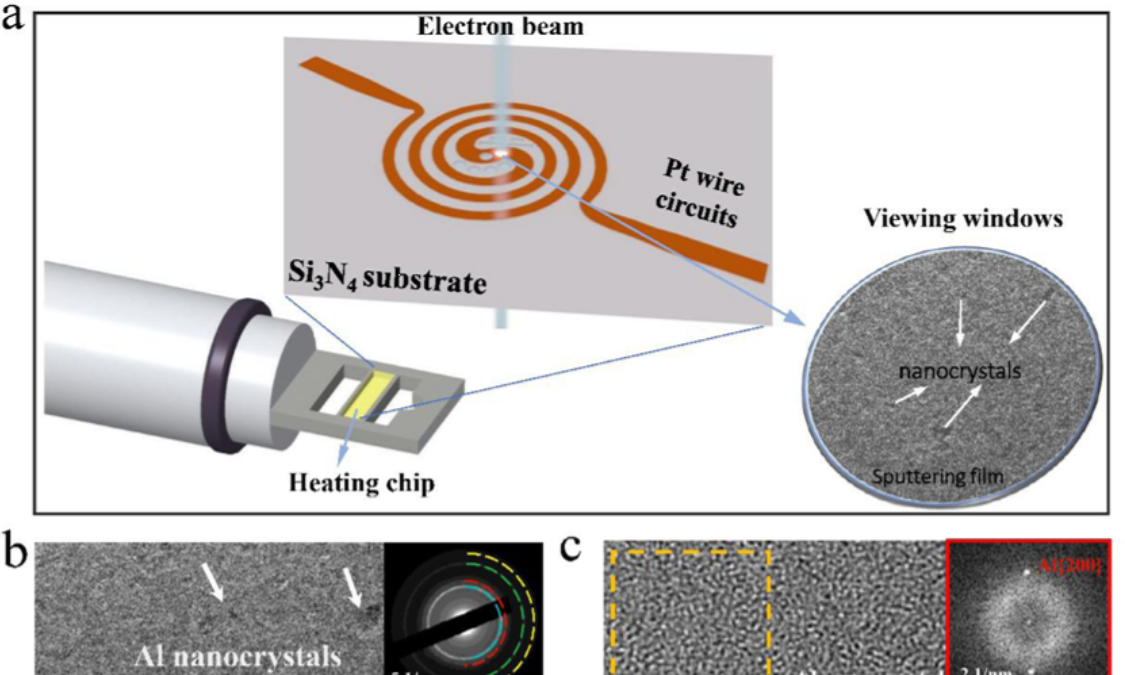

气相沉积是一种较为成熟的沉积方案,但传统的方式如:蒸发法或溅射法,离子镀都依赖于真空环境,设备较为复杂,同时对基底纤维可能造成热损伤和机械损伤。同时,由于纤维膜本身具备一定的厚度,真空镀膜的方式很难保证颗粒能穿透进入孔隙之中。原子层沉积技术是一种灵活性高,且可控性强的薄膜沉积技术,其穿透性强,从单原子到致密的薄膜的合成均可满足。但对于有机聚合物纤维基底,其反应效率太低,且工艺要求较高,目前尚无工业应用。

气相以及电镀沉积方案

对于催化等应用,理想的负载结合为小尺寸的纳米颗粒均匀的分散在纤维表面,而不是形成致密的薄膜,同时由于纤维膜有一定的厚度,传统的方案很难保证纤维膜的表层与内层都负载有均匀的颗粒。

因此,一种环保,简便的纳米颗粒负载技术对于开发新一代功能纤维材料非常重要。但目前的方案,包括使用 PVD 或 CVD 的方法,都很难做到纤维层内外的均匀负载,同时获得的多为薄膜层,而不是分散的纳米粒子团簇。而在催化反应中,这些分散的颗粒才是反应的活性位点。

内外兼修才是纤维负载的目标

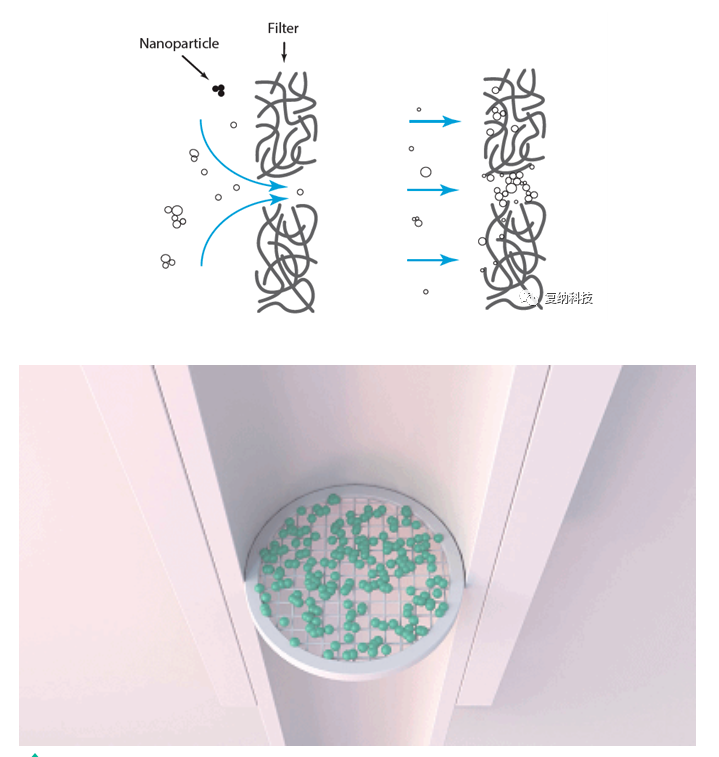

事实上,纳米级的颗粒如果更换分散介质在气相环境中,也可以形成一种稳定的分散系:气溶胶(详情见:气溶胶,病毒与口罩)。而将气溶胶技术与过滤技术结合,便可以轻松实现纤维表面的负载沉积。这一方法借鉴了“口罩”过滤的方式,纳米级气溶胶会在气流的带动下,从过滤介质的孔隙中穿过,颗粒则会在这一过程中均匀的分散在基底表面与内层。

利用“过滤”的方式均匀的负载纳米粒子

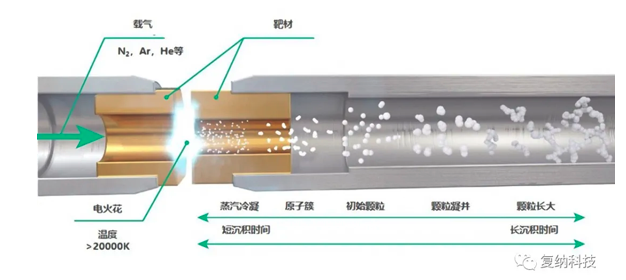

这一方法原理与过滤空气中的有害颗粒物类似,气溶胶颗粒会在气流的带动下实现均匀的沉积。而产生纳米气溶胶的方式则为一种全新的大气压等离子火花烧蚀技术。这一方法可在常压条件下,温和的实现纳米粒子的软着陆,避免了热冲击对于基底的破坏,同时保证了颗粒在纤维基底表面的分散以及粒径控制。该方法可以实现单质,氧化物,合金在内的多种纳米复合体系制备,并且与多种技术进行结合。

火花烧蚀产生纳米级气溶胶

如果您想要了解更多产品信息,请填写以下信息下载产品手册, 我们收到您的信息后将第一时间回复您。