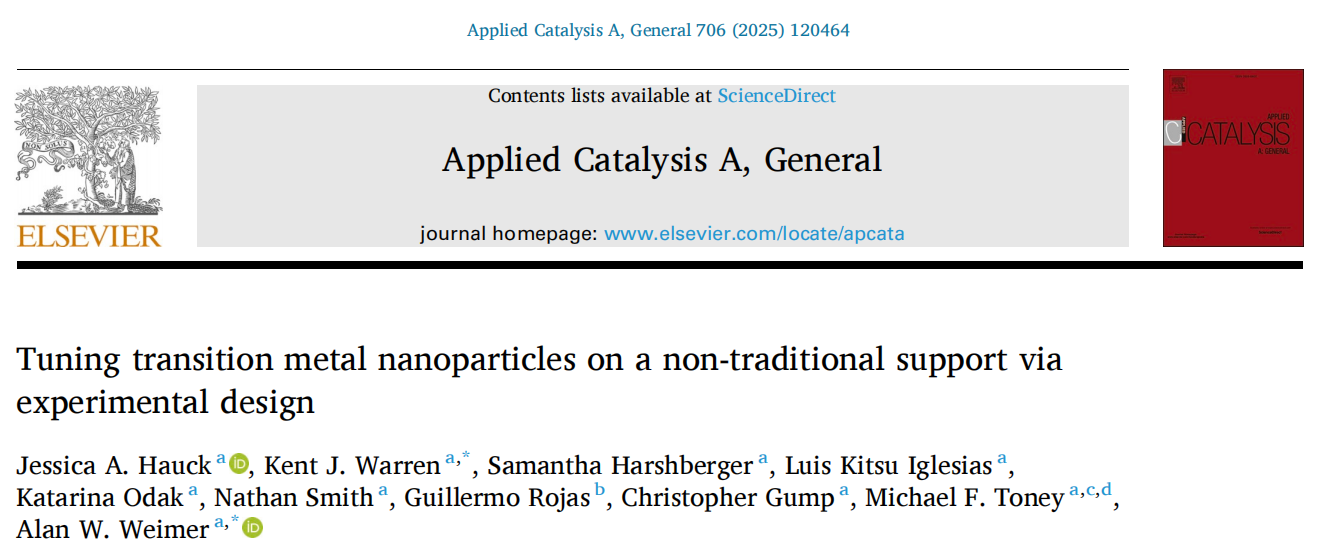

发表文章:Tuning transition metal nanoparticles on a non-traditional support via experimental design

发表期刊:Applied Catalysis A, General

原文链接:https://doi.org/10.1016/j.apcata.2025.120464

使用工艺仪器:Forge Nano 流化床原子层沉积系统

Chapter 1

研究背景与意义

在催化领域,精准控制金属纳米颗粒的尺寸与形貌是提升催化性能的核心策略之一。传统研究多聚焦于防止贵金属的烧结失活,而对如何主动促进过渡金属烧结以获取更大颗粒的研究却相对匮乏。

针对这一知识空白,Hauck 等人以 Ni/SiO₂ 为模型体系,借助 Forge Nano 流化床沉积系统,探讨了热处理温度、时间和气氛对 Ni 颗粒尺寸的影响,并首次将低成本的工业副产物——硅灰(silica fume)——引入为催化剂载体。硅灰具有低比表面积、低孔隙率的“非传统”特征,既降低了原料成本,又为蒸气沉积技术提供了独特优势:金属颗粒可全部暴露于外表面,避免孔道闭塞,并易于后续烧结调控。该研究不仅建立了可预测的颗粒尺寸调控模型,还为碳纳米纤维生长等需要大颗粒 Ni 的应用场景提供了理论依据。

Chapter 2

实验设计与方法学

催化剂制备

作者借助 Forge Nano 流化床沉积系统,在 325 °C、约 5 Torr 的反应条件下,以二茂镍(nickelocene)为前驱体,一次性将其施加于 150g SiO₂ 载体上,即可得到所需催化剂粉体。该工艺的特点在于前驱体分解不完全,使表面残留大量碳质配体,一方面抑制 Ni 氧化、便于长期储存;另一方面在后续热处理中可充当原位碳源或牺牲模板,实现颗粒尺寸的二次调控。ICP-OES 测得 Ni 负载量为 9.25 wt%,远超 ALD 单层覆盖的理论值(≈5 wt%),证实反应遵循 CVD 而非自限性 ALD 路径。

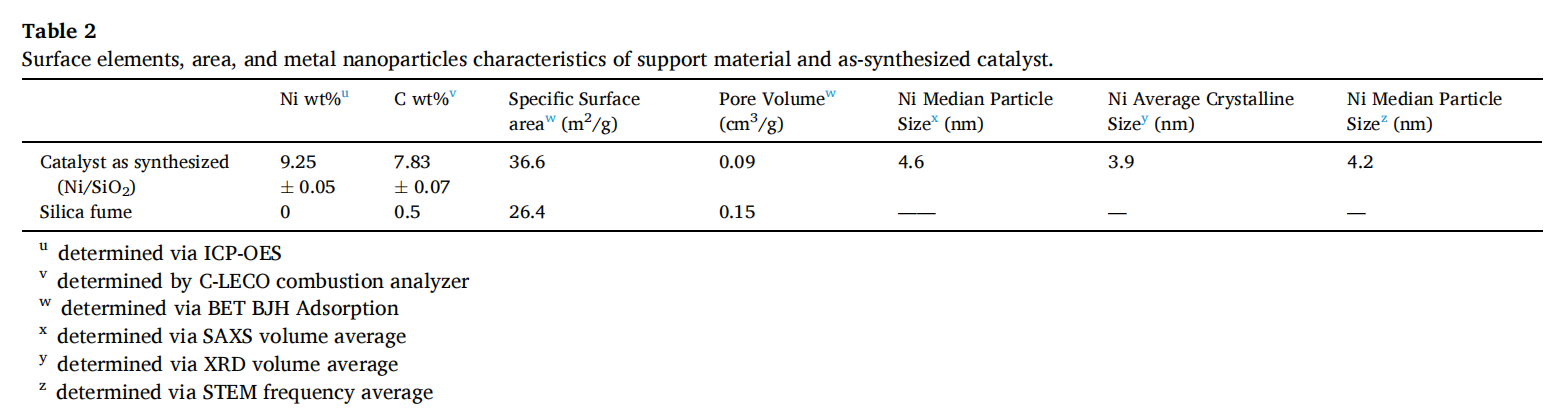

载体材料与合成态催化剂的表面元素、比表面积及金属纳米颗粒特征。

图 1

响应面实验设计

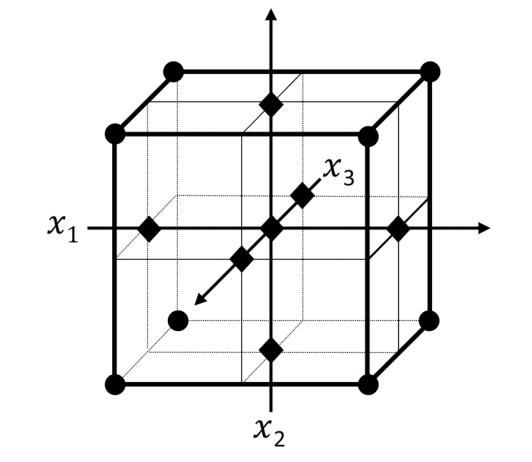

研究采用面心中心复合设计(face-centered central composite design, CCD),在“时间-温度-气氛”三维空间中布点,共 16 组实验 + 1 组中心重复。气氛以连续变量 log₁₀(pO₂/atm)表示,从 -6(惰性Ar)经-3.38(500 ppm O₂/Ar)到-0.76(空气)。温度区间 650–850 °C,时间4–12 h,覆盖 Ni 的 Tamman 温度(590 °C)之上,确保原子体相扩散可行。统计软件JMP 16.0 用于建立二次多项式模型,评估主效应、交互效应及显著性。

面心中心复合设计(CCD)示意图。圆圈和菱形分别代表所测试的实验条件。

图 2

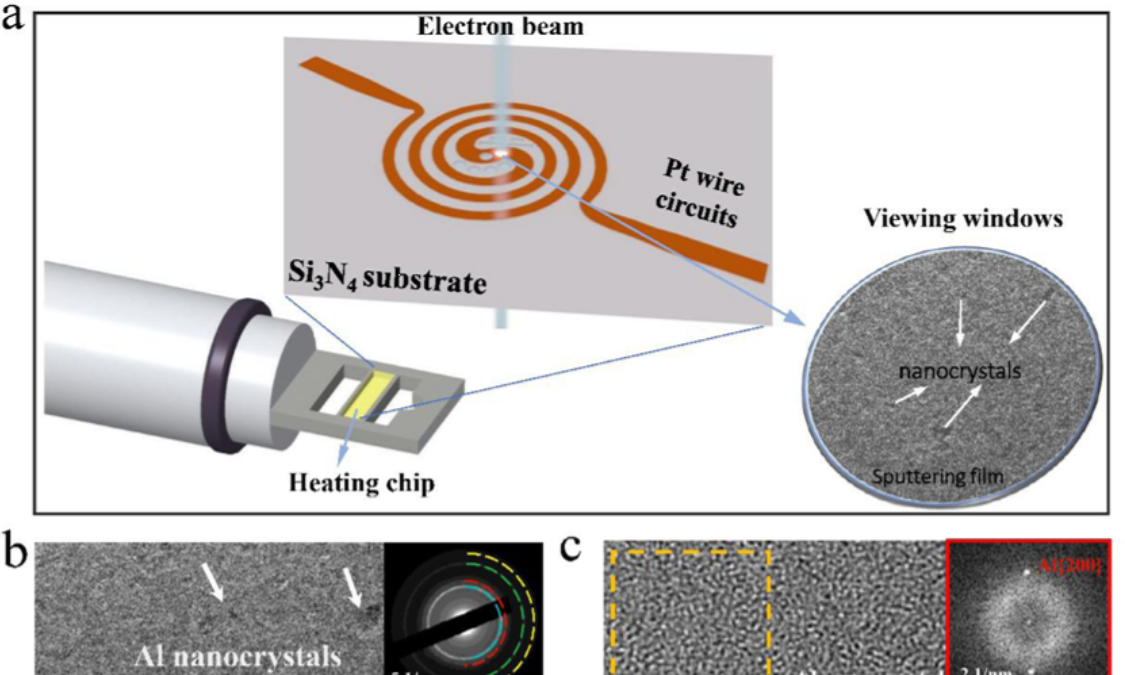

多尺度表征体系

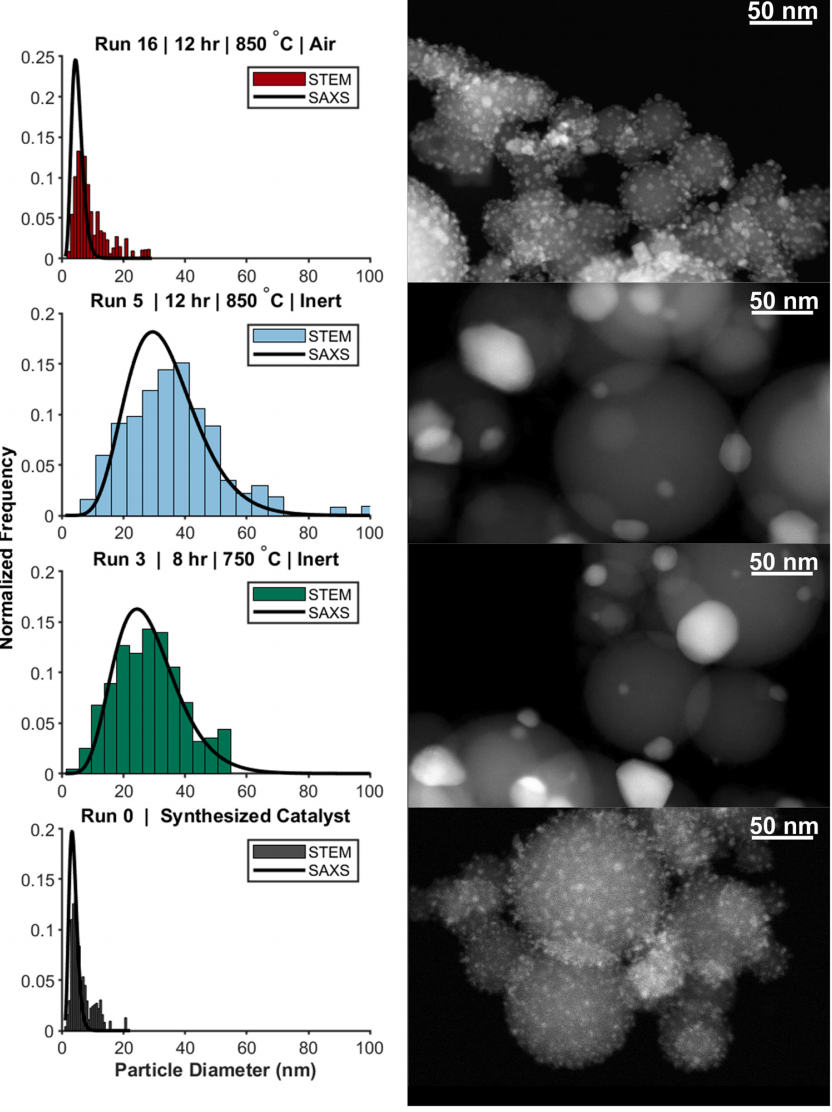

作者组合了 STEM、XRD、SAXS、H₂-TPR 与Raman 光谱,实现了从原子到介观尺度的完整表征:STEM 给出颗粒直观形貌与统计分布;XRD 利用 Scherrer 方程获得平均晶粒尺寸;SAXS 基于体积分布计算中位粒径,可与 STEM 相互验证;H₂-TPR 通过还原峰位移判定金属-载体相互作用(MSI)强弱;Raman 则追踪残留碳的有序度演变。多技术交叉验证有效避免了单一方法的局限。具体见上图图1。

Chapter 3

结果与讨论

合成态催化剂特征

新鲜催化剂中 Ni 以面心立方 (fcc) 金属态存在,平均晶粒 3.9 nm,SAXS 中位粒径 4.6 nm,颗粒均匀分散。表面残碳 7.8 wt%,C/Ni摩尔比≈4:1,表明部分二茂配体已热解。BET 测得比表面积 36.6 m² g⁻¹,较裸硅灰(26.4 m² g⁻¹)提升约 39%,原因归结为碳层及纳米 Ni 颗粒的额外表面贡献。具体见上图图1。

响应面模型解析

统计回归显示,气氛(pO₂)对粒径与晶粒尺寸的影响系数最大,是决定性因素;温度次之;时间及其交互项在实验区间内不显著。简化后的模型表明:

-

粒径Y₁ = 16.5 + 3.79·T – 13.9·pO₂ – 3.97·T·pO₂ + 6.45·pO₂²

-

晶粒Y₂ = 21.2 + 1.77·T – 6.50·pO₂ – 4.17·T² – 5.73·pO₂²

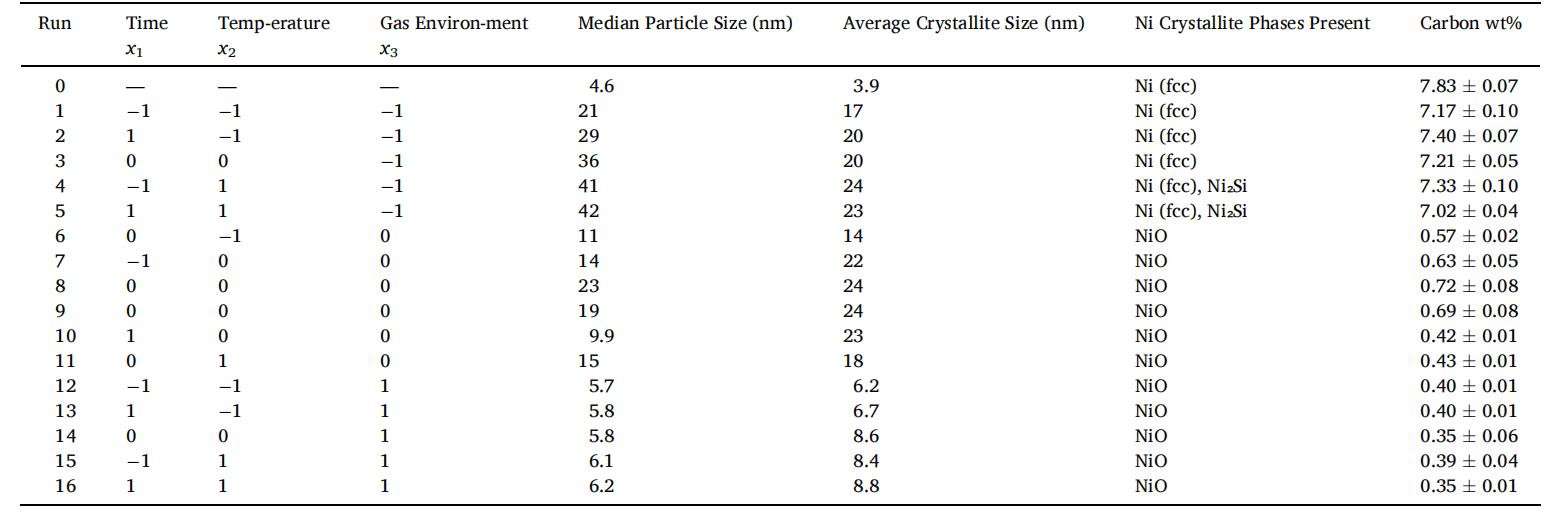

Ni/SiO₂ 催化剂热处理的面心中心复合设计矩阵。表中给出了在不同时间 (x₁)、温度 (x₂) 和 log₁₀(pO₂) (x₃) 水平下的实验响应值:中位粒径 (Y₁) 与平均晶粒尺寸 (Y₂)。Run 0 为起始点,即合成态催化剂。中位粒径由 SAXS 体积分布计算,平均晶粒尺寸及晶相由 XRD 测定;碳含量采用 LECO 燃烧法测定。

图3

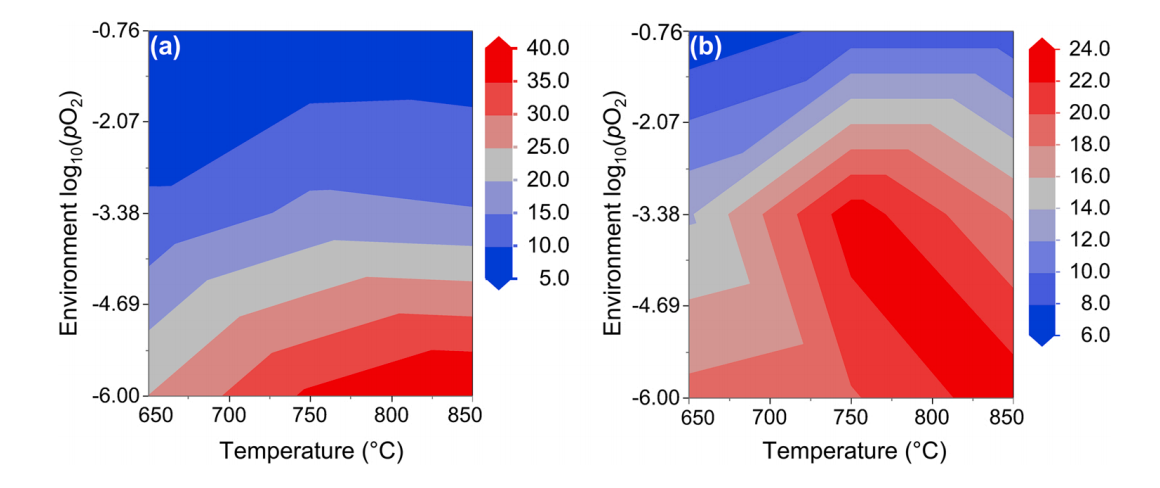

等高线图进一步揭示:惰性气氛+高温区域(>750 °C, log pO₂≈-6)可获得最大中位粒径(≈40 nm),但晶粒尺寸在 24nm 趋于平台,提示颗粒呈多晶结构;而在空气气氛下,粒径被限制在 6–8nm,晶粒尺寸同步受抑,源于 Ni→NiO 转变后强烈的离子键限域效应。

中位粒径(Y₁)与平均晶粒尺寸(Y₂)随温度和气体环境变化的等高线图。a) 中位粒径;b) 平均晶粒尺寸。图中右侧的色标表示尺寸大小(单位:纳米)。

图 4

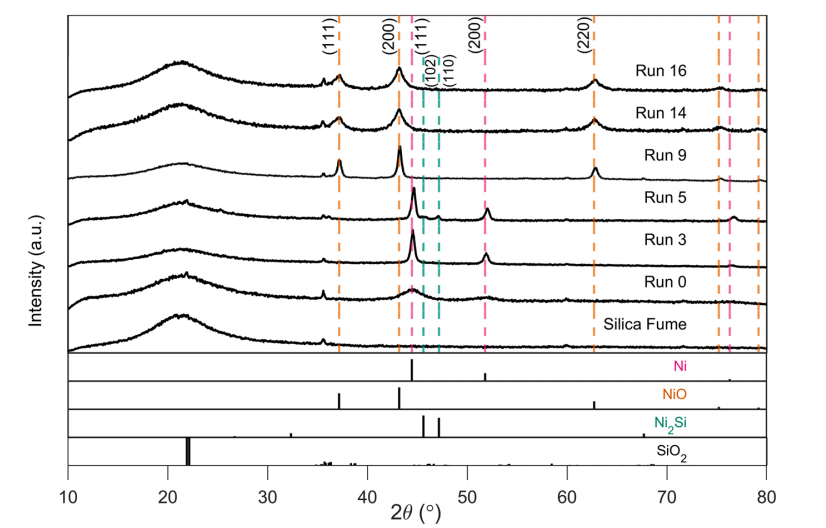

微观形貌与烧结机理

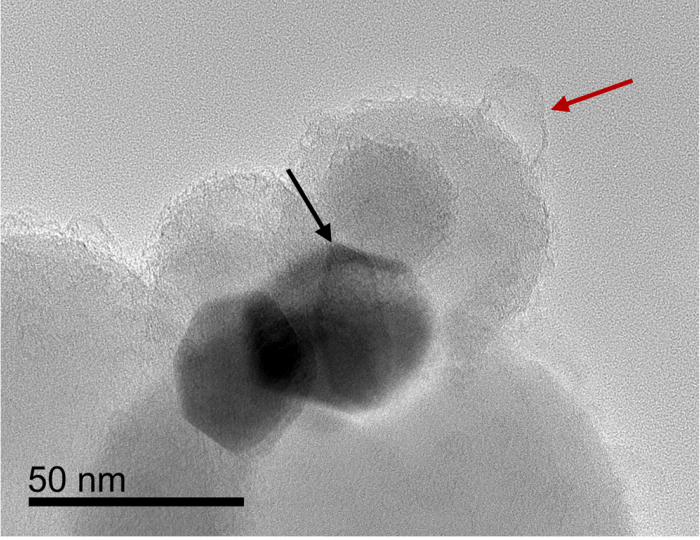

STEM 显示,惰性烧结样品出现大量“双晶单粒”结构:一个 Ni 颗粒内部含清晰孪晶界,证实烧结以颗粒迁移-聚并(PMC)为主;氧化烧结样品则未见孪晶,且尺寸分布窄,符合 Ostwald 熟化机制。此外,残碳在惰性气氛中呈无序sp²碳(ID/IG≈1),包覆于载体表面,但未形成石墨化壳层,不足以阻挡Ni扩散。温度升至 850 °C时,XRD 出现 Ni₂Si 弱衍射峰,提示过高温度诱发载体反应,限制实际应用窗口。

经热处理的 Ni/SiO₂ 催化剂(Run 5)的代表性明场 TEM 图。红色箭头标示残余碳,黑色箭头指出 Ni 孪晶界,显示单个 Ni 颗粒内存在两个 Ni 晶粒。

图 5

热处理后样品的代表性 STEM 图像位于分布图右侧。

图 6

硅灰(载体)、合成态催化剂(Ni/SiO₂)以及经选定热处理后样品的 X 射线衍射图。各运行参数见表 3。垂直虚线标示各相最显著衍射峰并用颜色区分;所选低指数晶面的 Miller 指数标注在对应虚线旁。

图 7

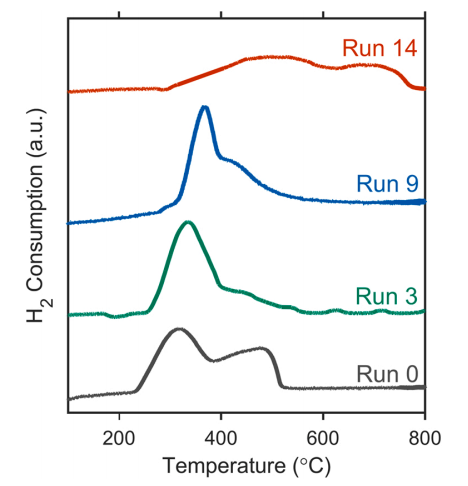

金属-载体相互作用(MSI)演变

H₂-TPR 结果提供了 MSI 的定量视角:新鲜催化剂呈双峰(315 °C、484 °C),对应弱相互作用的α-NiO;空气烧结后还原峰移至 500–701 °C,归属 β₁/β₂-NiO,表明氧化处理显著增强MSI;而惰性烧结样品的还原峰降至 334 °C 且峰形窄化,说明 Ni 与载体相互作用弱、均一,颗粒易于迁移烧结。这一发现为工业应用中如何“锁固” Ni 颗粒提供了直接策略——即通过氧化预处理构筑强 MSI 界面。

催化剂在合成状态(Run 0)以及在 750 °C 下经 8 小时不同气氛热处理后的 H₂ 消耗量(TCD 信号)。气氛分别为:惰性(Run 3)、微氧化(Run 9)和空气(Run 14)。TPR 峰表示氢气消耗,即催化剂的还原温度。

图 8

Chapter 4

研究亮点与启示

-

气氛主导论:首次定量阐明,对于非挥发性过渡金属Ni,氧分压比温度更能决定颗粒最终尺寸,颠覆了“温度至上”的传统直觉。

-

低成本载体示范:将工业废料硅灰升级为高性能载体,结合 CVD 技术,实现克级放大且批次重现性良好,为资源循环提供了范式。

-

多尺度-多方法学耦合:通过 STEM-SAXS-XRD-TPR-Raman 的协同表征,揭示了“颗粒-晶粒-化学态-相互作用”的层级结构演化,为复杂烧结体系提供了标准分析流程。

-

预测模型实用化:基于 CCD 构建的二次模型 R²_adj>0.89,可直接用于指导工艺放大,实现目标粒径的快速反演设计,显著降低试错成本。

-

碳纳米纤维生长前置研究:证明通过热处理可精准获得 >20 nm 的 Ni 颗粒,恰好匹配碳纳米管/纤维直径控制需求,为后续一体化催化-材料合成奠定基础。

Chapter 5

未来展望

尽管本研究建立了可靠的统计-实验框架,但仍存在若干值得深入的方向:(1) 采用原位环境 TEM 实时捕捉烧结动力学,区分 PMC 与Ostwald 熟化的贡献比例;(2) 拓展至 Co、Fe 等其他廉价过渡金属,验证模型普适性;(3) 结合 DFT 计算与微动力学模型,关联 MSI 强弱与表面扩散能垒,实现机理性预测;(4) 将优化后的 Ni/SiO₂ 直接用于甲烷裂解制氢-碳纳米纤维联产,评价尺寸-活性-稳定性之间的定量关系。通过上述努力,可进一步推动“理论-实验-工艺”闭环,实现高效、可控、低成本的催化材料工程化。

了解更多原子层沉积技术以及 Forge Nano 产品详情、应用案例与代包覆服务,欢迎联系我们:400 857 8882

如果您想要了解更多产品信息,请填写以下信息下载产品手册, 我们收到您的信息后将第一时间回复您。