原位TEM揭示锌电极在水性电解质中的动态行为

使用我们的 Stream 原位液相系统揭示锌电极在水性电解质中的动态行为

科学家们首次能够使用原位 TEM 观察锌在电解液中溶解和沉积过程中锌阳极的形态和相演变。

金属锌具有高理论容量、低氧化还原电位、天然丰度和低成本等优点,是水系可充电锌离子电池(ZIBs)中广泛使用的电极材料。 尽管有这些宝贵的好处,但由于锌枝晶的生长和腐蚀等许多因素,锌电极仍存在短循环稳定性问题。 人们对锌阳极在更深层次上失效的根本原因知之甚少。 事实上,原位透射电子显微镜的使用可以作为弥合这一知识差距的一种手段,揭示锌在电解液中溶解和沉积过程中锌阳极的形态演变。

大连化学物理研究所的刘岳峰博士、清华大学的黄永峰博士和更多合作者最近在 DICP-DENS 显微中心进行的研究中,他们能够深入了解剥离/镀层行为 使用 DENSsolutions Stream 系统分析各种水性电解质中的锌。 具体而言,研究人员研究了在锌盐水溶液电解质中添加 Mn²⁺ 和 CF₃SO₃⁻ 对镀锌/剥离行为的影响。 这项工作不仅阐明了锌阳极在锌溶解/沉积过程中在水性电解质中的作用机制,而且还提供了实现长期稳定的可充电锌离子电池 (ZIB) 的有效策略。

三种水性电解质

由于锌负极的高可逆性是 ZIBs 和 ZHSs 大规模应用的先决条件,因此人们致力于实现长期稳定的锌负极。稳定和获得无枝晶锌阳极的一种有效方法是在水性电解质中引入添加剂。在以前的研究中,人们发现以 MnSO4 形式添加 Mn2+ 到 ZnSO4 水性电解质中实际上可以抑制 MnO2 阴极的溶解。同样,与 ZnSO4 电解质相比,Zn(CF3SO3)2 电解质在实现许多 ZIB 系统更好的电化学性能方面更为有效。

由于这些原因,除了纯 ZnSO4 电解质外,ZnSO4/MnSO4 和 Zn(CF3SO3)2 是 ZIB 常用的水系电解质。尽管如此,ZnSO4/MnSO4 和 Zn(CF3SO3)2 中的镀锌/剥离行为及其对金属锌阳极电化学稳定性的影响尚不清楚。在这项研究中,研究人员结合原位 TEM 和电化学分析来揭示锌在上述三种水性电解质(ZnSO₄、ZnSO₄/MnSO₄ 和 Zn(CF₃SO₃)₂)中的剥离/镀层行为。在以下部分中,显示了三种不同电解质中锌剥离/镀锌过程的原位 TEM 图像和视频。

(1)ZnSO₄ 电解液中的镀锌/剥离工艺

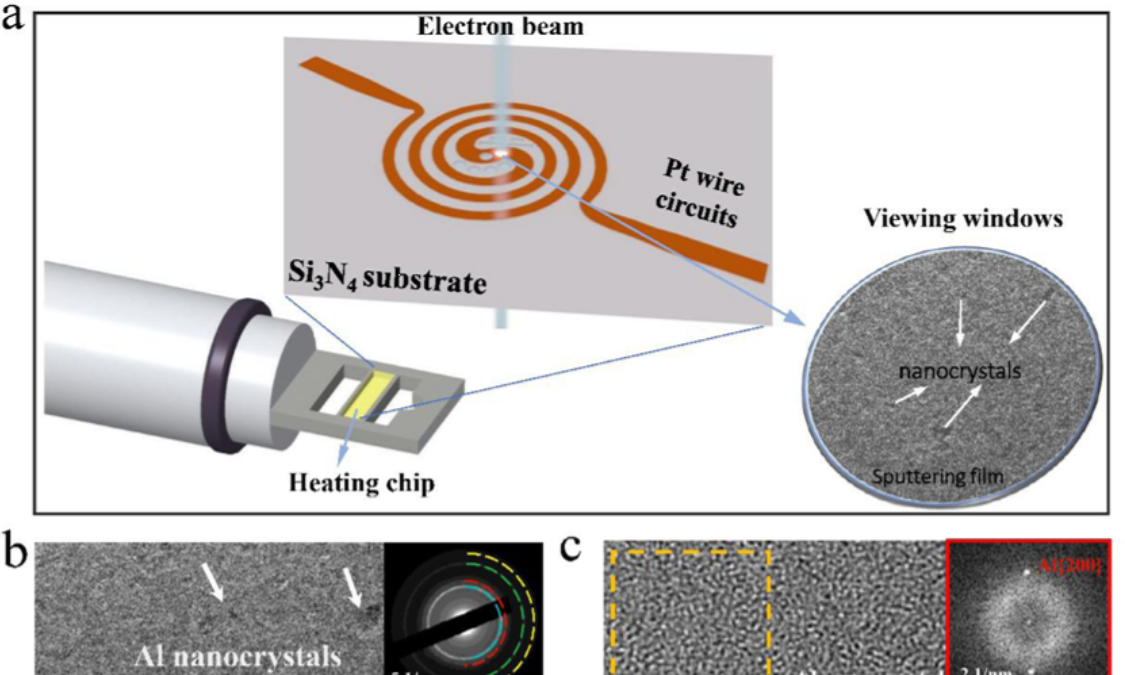

研究人员首先在 Stream 支架内构建了一个微型锌离子电池,使他们能够使用系统的片上流道监控镀锌/剥离过程。在组装 Stream Nano-Cell 并对其进行泄漏测试后,研究人员能够使用基于压力的液体泵完全控制流速,将电解质流入液体电池。

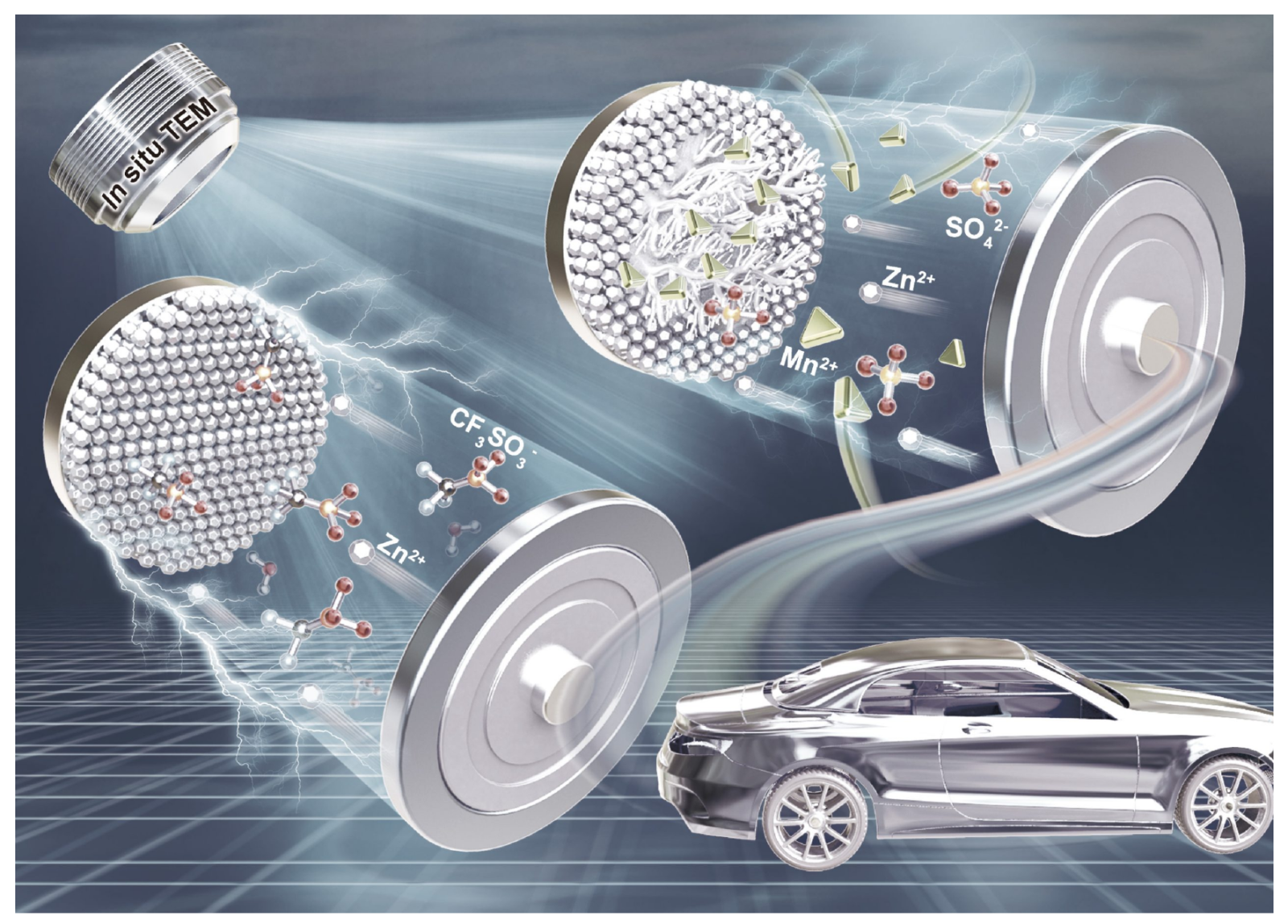

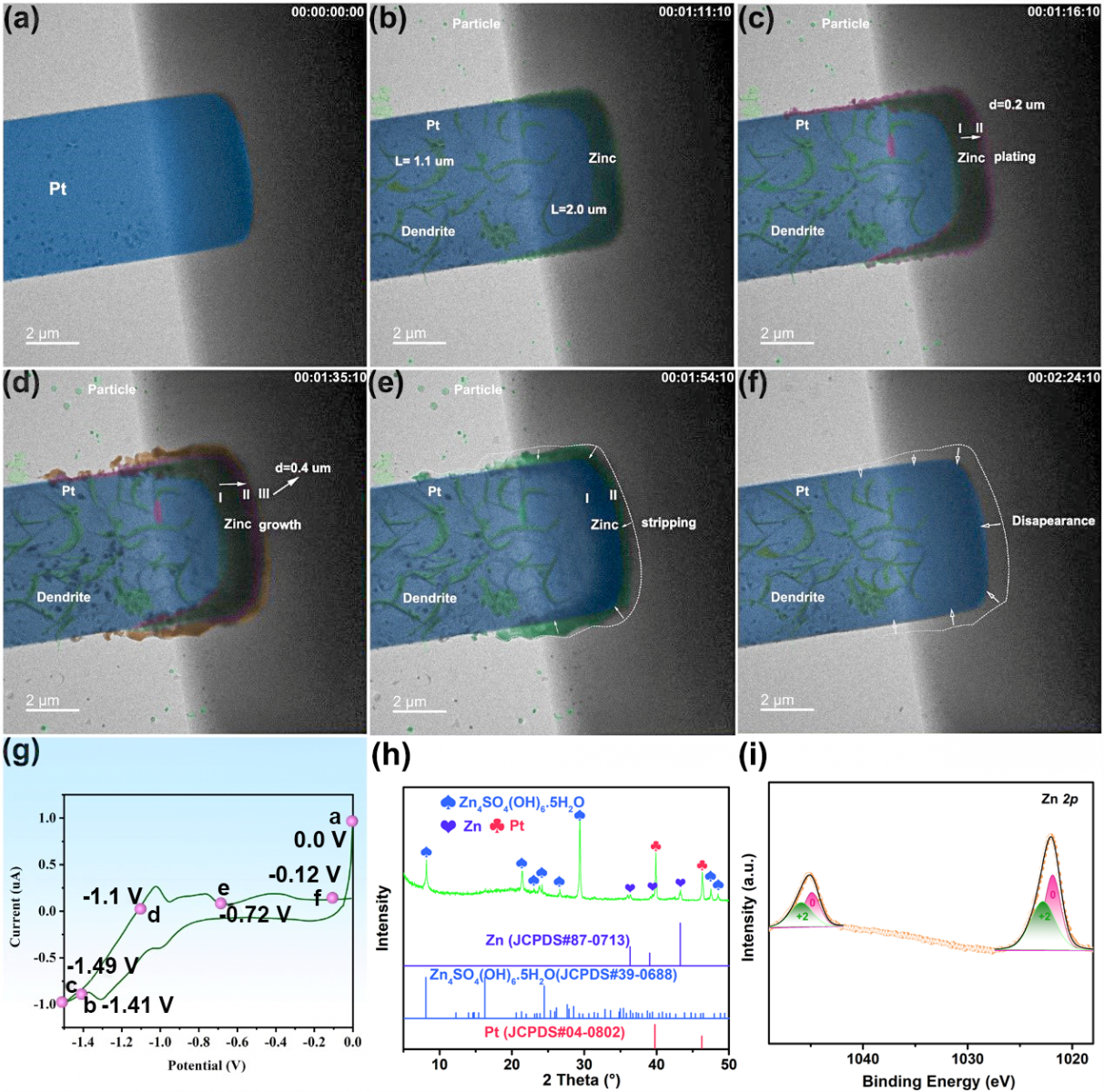

接下来,研究人员着手观察纯 ZnSO4 水溶液中的锌剥离/镀层行为。在下面的图 1 中,显示了原位 TEM 图像,详细说明了在 2 M ZnSO4 中不同时间的镀锌和剥离过程。在图 1a-d 所示的镀锌过程中,沉积在铂基板上的锌厚度增加。同时,树枝状结构逐渐形成和发展。这证实了 2 M ZnSO4 电解液中金属锌电极的枝晶问题,从而导致短路发生。在此之后,发生锌剥离过程,如图 1d-f 所示。在此过程中,观察到在相同的充电和放电时间条件下,沉积的锌无法从铂基板上完全剥离并溶解到电解质中。结果,产生了死锌(见图 1f)。

图 1: 2 M ZnSO4 电解液中 Pt 工作电极表面镀锌/剥离在不同时间的原位 TEM 图像:(a) 0 s,(b) 3 s,(c) 10 s,(d) 28 秒,(e) 80 秒和 (f) 261 秒。

高浓度的电解质通常不利于使用原位 TEM 监测锌剥离/镀层行为,因为它们会堵塞支架的进液孔。因此,连同进一步研究浓度对枝晶生长的影响可以提供有价值的见解,将 ZnSO4 电解质从 2 M 稀释到 20 mM。然后,研究人员观察了 20 mM ZnSO4 水性电解质中的锌剥离/镀层过程。详述此过程的原位 TEM 图像和相应的电影分别参见下面的图 2 和视频 1。

使用循环伏安法 (CV) 技术以 20 mV/s 控制锌剥离/电镀过程。图 2g 显示了相应的 CV 曲线,其中标记为 a-f 的红点对应于图 2a-f 中的状态。在71s时(见图2b),研究人员观察到电解液中可见的锌颗粒,以及Pt基板表面密集排列的锌和锌枝晶(绿色标记)同时出现。在 76 秒到 95 秒之间(图 2c-d),他们注意到更多的锌镀在铂金表面,电位范围为 - 1.41 V 至 - 1.1 V。接下来,锌溶解过程发生,锌边界线处观察到在 114s 处收缩回区域 II(图 2e),在 144s 处收缩到 Pt 衬底的边缘(图 2f)。据观察,当电位返回到 0 V 时,枝晶仍未完全去除。总之,虽然降低浓度可以减缓枝晶的形成,但并不能完全抑制它。

图 2:不同时间在 20 mM ZnSO₄ 电解质中 Pt 工作电极表面镀锌/剥离的原位 TEM 图像:(a) 0 s (b) 71 s,(c) 76 s,(d) 95 秒,(e) 114 秒和 (f) 144 秒。 (g) 在 20 mM ZnSO4 电解液中以 20 mV/s 的扫描速率在 Pt 工作电极表面进行锌剥离/镀锌过程的 CV 曲线。 (h) 在 Pt 处镀锌/剥离后的 XRD 图。 (i) 在 Pt 处镀锌/剥离后的 XPS 结果。

(2)ZnSO₄/MnSO₄ 电解质混合物中的镀锌/剥离工艺

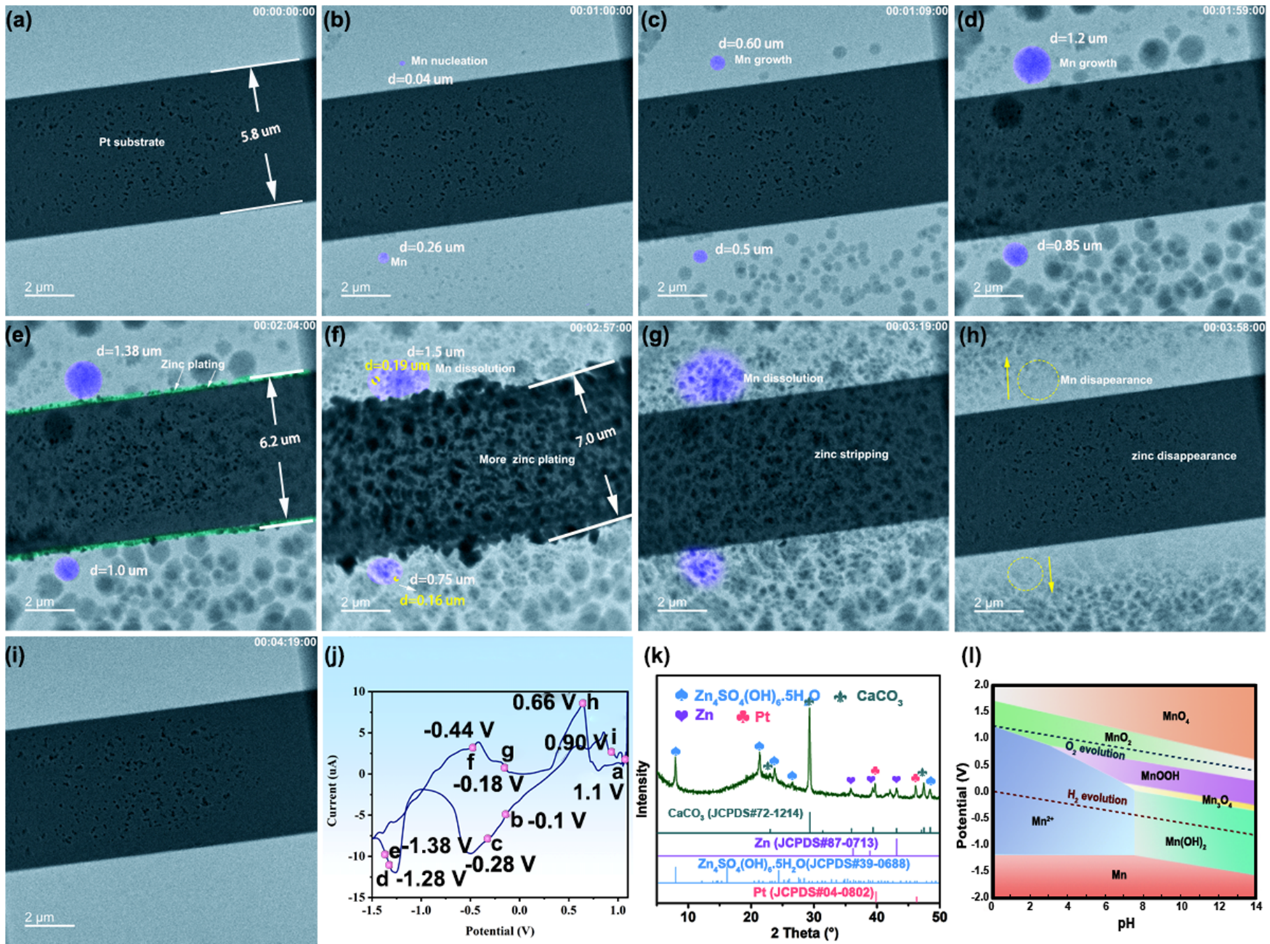

研究人员的下一步是观察 ZnSO4/MnSO4 电解质混合物中的锌剥离/镀锌过程,因为 ZnSO4 电解质中的 MnSO4 添加剂实际上可以优化金属锌电极的电化学稳定性。他们首先将 5 mM MnSO4 添加到 20 mM ZnSO4 水性电解质中。下面的图 3 和视频 2 中分别显示了原位 TEM 图像和相应的电影,详细介绍了由此产生的镀锌/剥离过程。

图 3a-d 描绘了镀锌过程,其中出现 Mn 球形颗粒并逐渐增大尺寸。在124s时(见图3e)开始发生脱锌过程,电解液中的这些球形颗粒开始解体,最终在259s时消失(见图3i)。除了电解质中的球形颗粒外,Pt 工作电极上还出现了可见量的沉积锌(图 3e 中以绿色标记)。值得注意的是,电解质中和 Pt 基板表面上的球体物质都会分解。这导致锌的进一步沉淀并导致锌的厚度增加。有趣的是,与纯 ZnSO4 电解质不同,在 ZnSO4/MnSO4 电解质混合物中没有观察到锌枝晶的形成。这直接表明 Mn²+ 添加剂确实有利于抑制锌枝晶的形成。

图 3:锌在 20 mM ZnSO₄ + 5 mM MnSO₄ 电解质中不同时间的剥离/电镀行为:(a) 0 s(初始状态),(b) 60 s (c) 69 s,(d) 119 s,(e) ) 124 秒,(f) 177 秒,(g) 199 秒,(h) 238 秒和 (i) 259 秒。 (j) 扫描速率为20mV/s时Pt工作电极界面镀锌剥离的循环伏安曲线,红点对应图a-i,(k) Pt处镀锌剥离后的XRD图( CaCO₃ 来自于 XRD 粘合剂)和 (l) Mn 的 E-pH 图。

(3)Zn(CF₃SO₃)₂ 电解液中的镀锌/剥离工艺

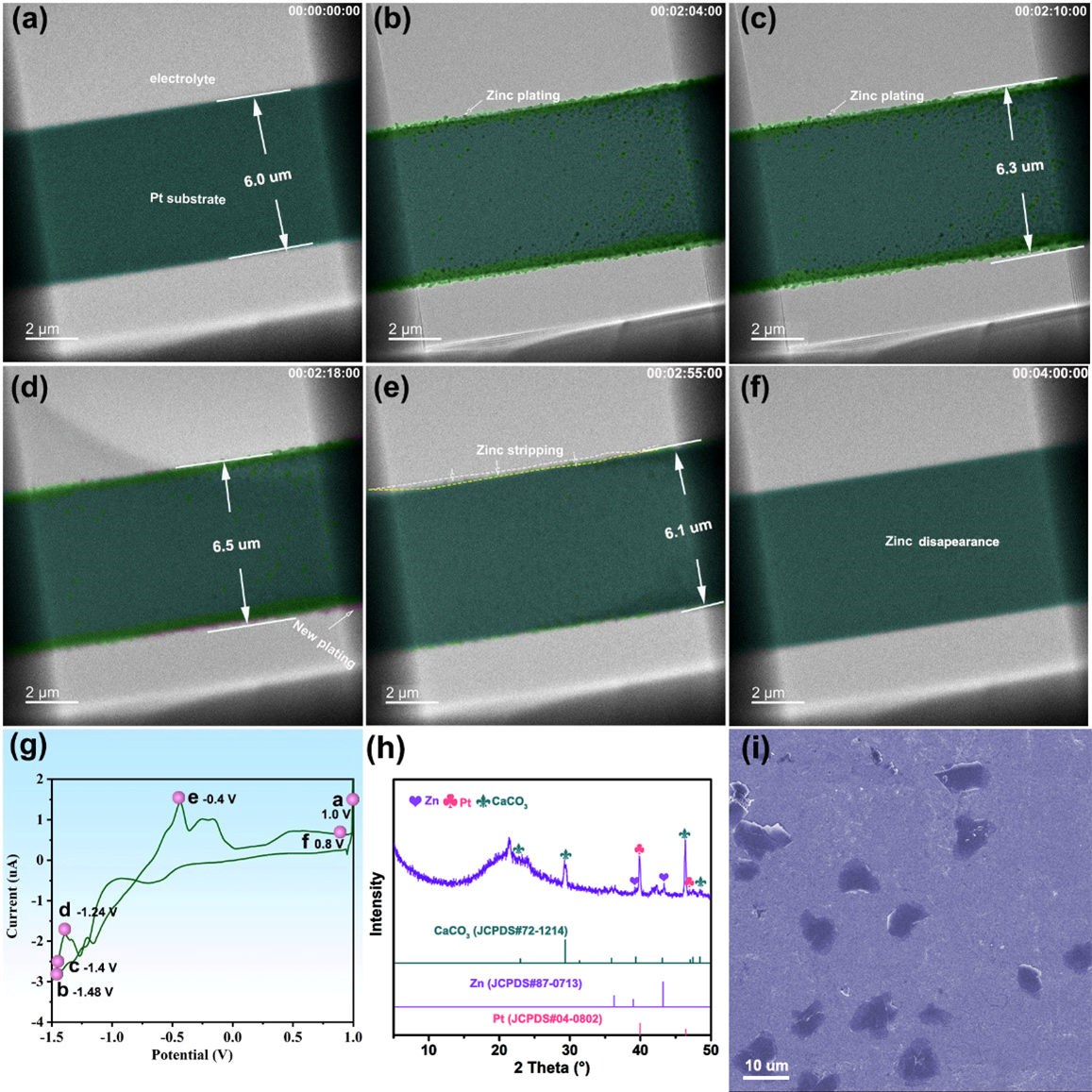

最后,研究人员着手探索 20 mM Zn(CF₃SO₃)₂ 电解液中的镀锌/剥离过程。图 4 和视频 3 分别显示了原位 TEM 图像和相应的影片,详细说明了在该电解液中产生的镀锌/剥离过程。镀锌过程如图 4a-d 所示,其中颗粒状锌均匀沉积在 Pt 基板表面,沉积的锌层厚度增加。在这里,在电镀过程中没有形成锌枝晶。在 175s 时(见图 4e),锌剥离过程开始,沉积在 Pt 基板上的锌颗粒逐渐溶解到电解液中。最后,在 240 秒时(见图 4f),所有锌颗粒都消失了,表明锌沉积/溶解在 Zn(CF3SO3)2 电解液中的高度可逆性。重要的是,锌在 Zn(CF3SO3)2 电解液中沉积在 Pt 基板上比在 ZnSO4 电解液和 ZnSO4/MnSO4 电解液混合物中更均匀。

图 4:锌在 20 mM Zn(CF₃SO₃)₂ 电解质中不同时间的剥离/电镀行为:(a) 初始,1.0 V (b) 124 s,-1.48 V,(c) 130 s,-1.40 V,(d ) 138 s, -1.24 V, (e) 175 s, -0.40 V, (f) 240 s, 0.80 V, (g) 20mV/s扫描速率下Zn界面镀锌剥离的循环伏安曲线 在 20 mM Zn(CF₃SO₃)₂ 电解质中的 Pt 工作电极,在 Pt 处镀锌/剥离后,红点分配给图 a-f (h) XRD 图(CaCO3 来自 XRD 粘合粘合剂)。 (i) 在 Pt 上镀锌后的 SEM 图像。

结论

本文对金属锌电极在 ZnSO₄ 电解液中的失效过程,以及 ZnSO₄/MnSO₄ 电解液混合物中的 Mn²⁺ 和 Zn(CF₃SO₃)₂ 电解液中的 CF₃SO₃⁻ 的影响和作用机制提供了新的认识。 镀锌/剥离行为。 这些深层次的见解有助于缩小我们对如何使用金属锌阳极和最佳水性电解质制造长期稳定的 ZIBs 的理解差距,这有利于一些关键应用,包括大规模储能和便携式电子应用。 如果不应用原位表征技术,就不可能发现这些发现,我们的 Stream 系统已证明在这方面非常有效。

如果您想要了解更多产品信息,请填写以下信息下载产品手册, 我们收到您的信息后将第一时间回复您。